2022-04-05 click: 5065

以“渐开线三轴展成”方式解决非渐开线齿轮轮廓测量的研究

刘丽雪 孙长龙 周广才

(哈尔滨精达测量仪器有限公司,哈尔滨市150078)

摘要:非渐开线轮廓在齿轮中的应用越来越多,以齿轮测量中心应用球测头测量非渐开线轮廓,无论是齿轮静止测头跟踪扫描,还是改变测量轨迹测量得到的轮廓曲线,均无法避免测头半径的影响,得到的并非实际轮廓曲线,本文尝试以三轴展成+柱形测头棱边形成的“点测头”进行测量,避免了测头半径的影响,并提高了测量效率,是精达早期提出的三轴展成+柱形测头解决微小齿轮测量技术的扩展,进而提出了仪器坐标展成测量到目标静态直角坐标系的数据转换。以齿轮工艺过渡区和非渐开线谐波齿轮为例进行了讨论,该方法可扩展到液压圆弧齿轮、链轮、同步带轮等非渐开线齿面轮廓的精确测量,具有一定实用价值。

关键字:三轴展成、柱形测头、非渐开线齿轮轮廓、

0.引言

众所周知,齿轮测量技术发展从机械式展成量仪到电子展成的齿轮测量中心,这里强调的“展成”原理是指以“法向极坐标”表述渐开线、以“柱面坐标”表述螺旋线,把复杂的平面曲线或空间曲线转换成直线关系,其特点是无论控制还是数据处理都相对简单,无论用球形测量、锥形测头还是点测头,都能保证测头与被测齿面的接触点不变。这是渐开线齿轮误差项目高精度测量的基础,并且测量误差完全符合齿轮误差项目的定义,也或者说齿轮齿廓、螺旋线的误差项目是基于展成原理来定义的。

近年来,包括日本、德国以及哈尔滨精达测量仪器有限公司都在研究和应用由齿轮测量中心回转C轴和X、Y两个直线轴联动的沿齿轮作用线方向渐开线三轴测量方式,我们在本文称为“三轴展成”方式,三轴展成方式作为传统展成方式的有益补充和扩展,主要在两个方面得到应用,一是优化大规格齿轮测量中心的结构布局,大大缩短仪器切向坐标轴的行程,二是很好的解决了内齿轮测量时的测针杆与齿面干涉的现象,提高了仪器精度,改善了测量使用功能。

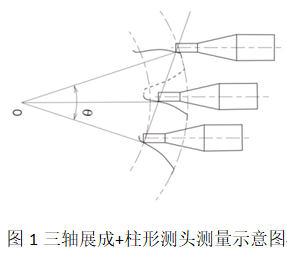

2016年,为解决微小齿轮的测量的行业难题,精达首次提出“渐开线三轴展成+柱形测头”解决微小齿轮测量方法,这种测量方式对于解决微小模数齿轮由于齿槽小、测针容易与齿面发生“干涉”的问题有很好的效果,同时,测针容易制造,刚性好,是进一步往下突破被测齿轮模数的关键技术。如图1所示。测针前端做成柱形,测量接触点是圆柱测头棱边上的一个点,对于渐开线,整个曲线测量过程中,同样符合测头敏感方向与齿面被测量点及接触点法线方向角度不变。

对于非渐开线轮廓,比如超出渐开线范围的齿根部分,以及采用非渐开线设计齿廓的谐波齿轮、圆弧段组成的齿廓、链轮齿廓等情况,三轴展成虽然测头敏感方向与齿面被测量点的法向方向角度产生变化,已经不再符合以上讨论的“展成”原理,但由于三轴展成与传统法向极坐标展成相比,测头相对齿面向上倾斜了一个角度,一般情况测杆不容易与齿面发生干涉现象,仍可以严格保证与齿面接触的测头接触点保持不变。这是本文尝试以三轴展成结合柱形测头解决齿轮非渐开线轮廓问题的一个基础。

随着齿轮设计及应用的多样化,非渐开线设计应用越来越多,有别于渐开线齿轮齿廓测量以误差曲线表述,非渐开线设计的轮廓测量实际上测量的是以静止直角坐标系表述真实轮廓,在得到真实轮廓后再进行特征点、或进行分段曲线拟合的方法来评定加工精度。

在齿轮测量中心上进行轮廓测量,无论是齿轮静止不动,靠测头“扫描”,还是以极坐标方式进行测量,一般采用的都是球测头。轮廓测量主要存在以下问题:

1)测量轨迹控制复杂,为保证测头与齿面很好的接触,对未知曲线测量需要“跟踪”控制;

2)轮廓扫面测量效率低;

3)测头球半径的影响,如果不能很好修正,测得的曲线与实际齿廓相差很大。

特别是以上第3点,对于球测头,由于测头与被测曲线的测量点法向角度变化,使得测球与被测齿面接触点变化,测得的轮廓是测球到曲线的等距曲线,并不是真实的轮廓,这点对已知曲线理论上还可以修正,但对未知曲线或实际曲线与设计曲线相差较大的情况,基本无解;

本文进一步提出“三轴展成+柱形测头(针)+大量程测微测头(测量传感器)”组合在齿轮测量中心上解决非渐开线轮廓测量,同时解决了原有测量方法测量效率低和测头修正的难题。采用三轴展成测量非渐开线齿轮轮廓,由于被测齿廓是非渐开线,甚至是不能用数学公式表达的未知轮廓,而测量展成运动轨迹仅符合渐开线,测量时会产生较大的控制轨迹与实际被测轮廓的偏差,这就要求测量仪器的测微测头具有较大的测量量程,随着光栅数字式测头的广泛应用,测微测头量程达到±3mm,可满足大部分轮廓的测量需要,测微测头的敏感方向与仪器坐标一致或正交,并不会影响测量精度,且有利于坐标变换和数据处理。

1、三轴展成的方法及坐标变换

与齿轮齿廓、齿向误差项目的误差测量要求不同,轮廓测量最终是要求在静态直角坐标系中的表示所测的真实轮廓形状,所以以展成方式测量的曲线必须进行坐标变换,也是这种测量方法的核心。

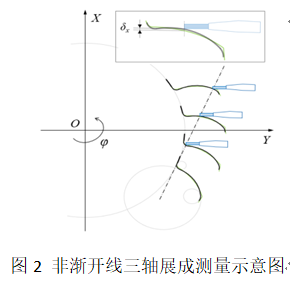

如图2所示,采用三轴展成的方法实现的测量曲线无论是渐开线齿廓,还是非渐开线齿廓的测量,过程中仪器坐标系形成的测头的移动轨迹是渐开线齿轮的啮合线,其运动轨迹与仪器切向X轴的夹角为端面压力角,测量过程中柱形测头始终保持一点与齿廓接触,完全符合三轴渐开线展成原理。

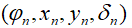

在测微测头满足测量误差前提下,由软件设定被测非渐开线轮廓的测量范围,保证最大限度的按照图纸要求实现非渐开线齿廓完整测量,测头敏感方向与X轴一致(这里说明一下,根据被测曲线的特征,也可同时放开测微测头的X、Y两个方向,讨论方法相同),然后按照X轴方向等距离实时采样,获得N个采样点坐标参数  ,非渐开线齿廓产生的偏差全部反映到坐标及测头计数中,齿面点的X轴实际位置应为仪器X轴计数与测头计数之和,则齿面点的实际坐标表达式如下:

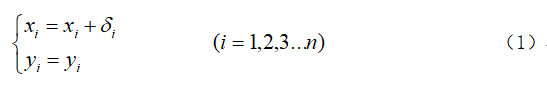

,非渐开线齿廓产生的偏差全部反映到坐标及测头计数中,齿面点的X轴实际位置应为仪器X轴计数与测头计数之和,则齿面点的实际坐标表达式如下:

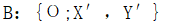

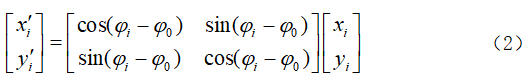

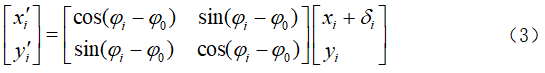

齿轮测量中心为四轴测量系统,其中旋转轴及各直线轴均安装精密光栅,可以实时读取整个测量过程中每个采样点的实时坐标位置,仪器展成坐标系A:{О;φ,X,Y}要通过坐标变换转成静止直角坐标系  下齿面实际点坐标,表达式如下:

下齿面实际点坐标,表达式如下:

最后将表达式(1)代入表达式(2)中得到最终在直角坐标系下的齿面坐标点,表达式如下:

通过以上测量和坐标变换,得到以静止直角表示的非渐开线齿廓曲线,可形象直观表达非渐开线齿廓的形貌,根据测量要求进一步处理,对其进一步的齿廓分析。如果非渐开线齿廓部分为未知曲线,可提供过渡区域突变位置,如果非渐开线齿廓为圆弧,可根据给定圆弧半径节点位置,对数据进行分段处理,或采用最小二乘圆拟合,得到圆弧齿廓的实际半径等等,达到测量目标。

2、应用实例

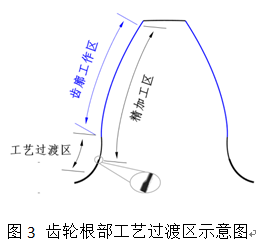

1)齿轮根部工艺过渡区的测量

齿轮加工比较多的采取“滚-剃”、“滚-磨”两次加工工艺以提高齿面精度,这样就会在齿轮根部产生一个“工艺过渡区”,形成工艺结合部的台阶过渡。如图3所示,这个过渡区会在齿轮使用过程中产生应力集中现象,影响齿轮使用过程中受力和断裂损坏情况。随着对齿轮制造质量的提高,评价齿轮轮齿根部工艺过渡区越来越得到一些客户的重视。

评价齿轮轮齿根部工艺过渡区要求对齿轮根部进行测量,这个测量不同于齿廓误差测量,是一种未知的轮廓测量,需要得到齿轮部分的真实轮廓,再进行台阶高度、圆弧啮合等进一步的评定。

目前在行业被无谓炒作的齿轮测量中心对齿轮齿根部分的“齿根扫描”,是保持齿轮静止,通过近似的轨迹控制或跟踪控制,同时放开测头的X、Y两个测微方向,虽然可以对整个齿根部分进行测量,但由于齿轮测量中心采用了球测头,齿轮根部部分曲率变化大,且齿根部分属于未知曲线,受到球测头测头半径的影响并难于修正,这样得出的测量曲线与齿根部分的真实情况相差甚远,并不能真实反映齿根情况。另外这种“扫描测量”效率低,由于测针角度的问题,也极易遇到突变点而损坏测头。

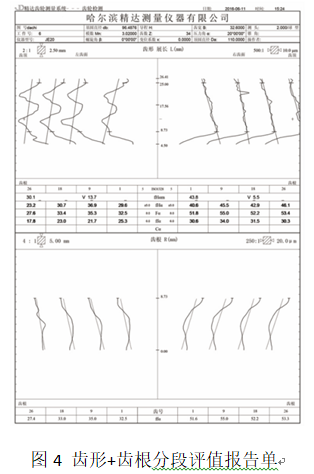

本文提出方法尝试改变一个思路,对有过渡区测量要求的情况,采取对单侧齿面“齿根+齿廓”一次测量,分段处理的方式,在一张报告单中同时反应齿根轮廓及齿廓误差情况,该测量方式只需要将测量的起始点下移超过需要反映的滚-剃、滚-磨工艺结合位置,正常齿廓测量。结合传统齿廓测量等分90度,左右齿面的测量方式。更快速、更方便、更全面的反映齿面测量信息,同时,测量所得的齿轮根部轮廓,不存在测头半径的影响,直接反应的是齿轮工艺结合部分的情况,更利于齿轮质量的判断与控制。

2)非渐开线齿廓设计的谐波齿轮测量

谐波减速器是行业热点,谐波齿轮特点除了齿数多、模数小、不易中心定位,如图5,就其单项精度测量来说是齿轮测量的一个难点。根据谐波齿轮的工作原理,很多谐波齿轮的齿廓已经不是渐开线设计,比较多的是采用齿廓双圆弧设计,也就是说谐波齿轮测量属于微小齿轮非渐开线轮廓测量问题,模数小、齿数多更增加了测量难度。

对于谐波齿轮测量,本文给出以下解决方案:

采用“三轴展成+柱形测头”方案更适合小模数齿轮的测量,测针刚性好,易于制造,这个方案的提出本身就是解决针对小微齿轮测量的,具有很大优势。另外,如上讨论,采用柱形测头棱边的点测头测量,避免了球形测头带来的“测头半径影响”,得到更为精确的测量轮廓。

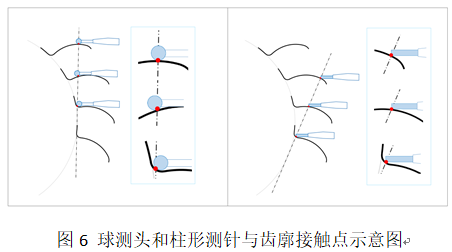

如图6所示,虽然由于齿轮模数小,双圆弧齿廓与标准渐开线齿廓相差不大,但由于球测头接触点变化,测得的曲线与真实曲线仍存在误差,而点测头不存在这样问题。

这里暂不讨论后续测量得到的实际轮廓误差评值的问题。采取本文方法可以更好的解决谐波齿轮的单项误差精度测量的问题。

3、结论

本文是在精达早期提出的三轴展成+柱形测头解决微小齿轮测量的基础上,进一步提出解决齿轮非渐开线轮廓测量的尝试,该方法有效的解决了目前行业在齿轮测量中心上以球测头测量非渐开线轮廓所造成的测头半径影响,利用展成原理,更高效快速的完成目标轮廓的测量。该方法在仪器测微测头量程许可范围内,可扩展到液压圆弧齿轮、链轮、同步带轮等非渐开线齿面轮廓的精确测量,具有一定实用价值。

参考文献:

[1] 谢华锟(编译),NDG齿轮测量法及其测量仪.工具展望,2018.6

[2] 李晓杰、刘丽雪等 微小模数齿轮精度测量新方法在齿轮测量中心上的应用,2016年小模数 齿轮技术年会论文

[3] 石照耀, 叶勇. 广义极坐标法测量渐开线轮廓误差的研究[J]. 仪器仪表学报, 2001,

[4] 张兆龙, 付瑛, 尹启然,等. 齿形误差的极坐标测量方法研究[J]. 机械工程学报, 2001

上一篇 没有了