2022-04-05 click: 5540

齿厚表征新指标在双面啮合测量中的实现

周广才 刘丽雪 赵时磊

(哈尔滨精达测量仪器有限公司,哈尔滨市150078)

摘要:控制齿轮齿厚以保证齿轮副间隙,是提高传动性能的重要环节之一。齿轮齿厚的表征通常采用径向跳动  、“公法线”、“跨棒(球)距”等间接项目去实现。传统指标使用量具手动测量存在测量效率低、精度难保证、评价指标不科学等问题;同时,由于各指标定义不同、延续历史应用习惯、测量手段制约等原因,造成大家认知不统一,应用混乱,成为提高齿轮传动质量的一个软肋。本文基于齿轮双啮测量,引出

、“公法线”、“跨棒(球)距”等间接项目去实现。传统指标使用量具手动测量存在测量效率低、精度难保证、评价指标不科学等问题;同时,由于各指标定义不同、延续历史应用习惯、测量手段制约等原因,造成大家认知不统一,应用混乱,成为提高齿轮传动质量的一个软肋。本文基于齿轮双啮测量,引出  和检测半径两项新指标,提出新的观点,并论述了新的表征指标在齿轮配对、注塑齿轮、谐波齿轮、组线等方面的应用,以期起到抛砖引玉的效果。

和检测半径两项新指标,提出新的观点,并论述了新的表征指标在齿轮配对、注塑齿轮、谐波齿轮、组线等方面的应用,以期起到抛砖引玉的效果。

关键字:双面啮合;  ;检测半径

;检测半径

0.引言

齿轮作为传递运动和动力的关键零部件,在机械设备中得到了广泛应用,齿轮制造精度决定了齿轮传动的噪声、平稳性和准确性[1~2]。

近年来,由于齿轮测量中心的普及,齿轮的主要误差项目齿形、齿向及齿距得到更好的控制,齿轮加工、测量精度得到较大的提高。但是随着齿轮精度的提高,很多人认识到齿轮除了以上主要几项精度指标外,齿轮的“齿厚”更是影响齿轮传动质量的一项重要的指标。也就是说齿形、齿向、齿距加工精度提高,并不能完全保证齿轮传动质量(传动的平稳、噪声、寿命等)的提高。这一点最新齿轮标准GB/T10095.1中明确指出“不能直接使用未装配(散件)齿轮的公差值(精度)判断装配后齿轮的使用性能”。

“齿厚”是齿轮的重要参数但并不是齿轮的精度指标,齿厚是针对单一齿轮的几何尺寸概念,相应的是配对齿轮啮合表现出来的是“侧隙”,侧隙大小和一致性当然是直接影响齿轮传动的重要因素。从齿轮测量角度来说,径向跳动  、双啮中心距变化、公法线、“

、双啮中心距变化、公法线、“ ”值(

”值(  )等这些误差项目都是用于间接控制齿厚的评价指标。

)等这些误差项目都是用于间接控制齿厚的评价指标。

目前行业重视齿形齿向等单项精度提高而忽视或回避齿厚的控制,本文认为是受到测量手段的限制,主要问题如下:

1)径向跳动  、公法线、“

、公法线、“  ”值(

”值(  ),这些误差项目应用比较广泛,也是最早用于齿轮齿厚控制评定的指标,这是和早期齿轮检测手段相对应的。这里有两个方面的问题,一是这些误差项目定义都是通过简单的量具手工进行测量的,比如公法线千分尺、齿轮径跳仪等,在测量效率和测量精度方面受到比较大的制约。二是误差项目不科学,径向跳动是一个相对值,反应的仅是一圈齿厚变化情况。而公法线、“

),这些误差项目应用比较广泛,也是最早用于齿轮齿厚控制评定的指标,这是和早期齿轮检测手段相对应的。这里有两个方面的问题,一是这些误差项目定义都是通过简单的量具手工进行测量的,比如公法线千分尺、齿轮径跳仪等,在测量效率和测量精度方面受到比较大的制约。二是误差项目不科学,径向跳动是一个相对值,反应的仅是一圈齿厚变化情况。而公法线、“  ”值(

”值(  )虽然测量简单,但不能真实的反应齿厚或侧隙情况,因为齿轮作为一个回转体基础零件,无论加工、测量、还是使用都是以回转中心作为基准的,显然这些误差项目定义和中心不相关。

)虽然测量简单,但不能真实的反应齿厚或侧隙情况,因为齿轮作为一个回转体基础零件,无论加工、测量、还是使用都是以回转中心作为基准的,显然这些误差项目定义和中心不相关。

2)齿轮测量中心可以通过测量和计算得到描述齿厚的误差项目,但遗憾的是,以单测头方式测量绝对尺寸从测量原理上就决定了这种测量方法并不适合解决评价齿厚的几项误差项目的测量(与定义不符,影响因素太多),即使径向跳动可以以左右齿距计算,进而计算出“公法线”,“  ”值,但得到的结果往往甚至没有以量具测量的准确,数据只能参考,不得不回溯到手动测量的结果进行标定,并不能很好的比对应用。

”值,但得到的结果往往甚至没有以量具测量的准确,数据只能参考,不得不回溯到手动测量的结果进行标定,并不能很好的比对应用。

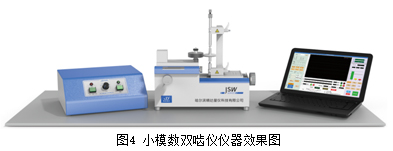

3)“齿轮双面啮合综合测量”方法测量齿轮精度,以其具有仪器结构简单、测量效率高、测量结果直观反映齿轮啮合质量等优点,在国内外的齿轮生产中得到上百年的应用。随着仪器采用电机驱动、光栅(带绝对零位)及计算机控制、数据采集处理等硬件升级的智能齿轮双面啮合测量仪,测量功能在传统径向综合误差  、

、  的基础上得到很大扩展,可以比较直接的评价由于齿轮齿厚反映出来侧隙的情况,从而有效控制齿厚。但是,众所周知,双啮仪由于受到结构、测量速度、测量力等因素影响,造成测量结果不一致而缺少比对性。同时,虽然双啮测量规定“标准齿轮”比被测齿轮高两个精度等级,但是标准齿轮仍存在误差,这样在双啮测量时,标准齿轮与被测齿轮存在峰-谷、谷-峰、谷-谷、峰-峰等各种情况,造成径向双啮曲线首尾不封闭,每次测量结果相位不同,测量结果分散性很大。这也是虽然lSO及各国齿轮标准中都规定了齿轮径向综合误差的精度等级,但在实际应用中除注塑齿轮行业外,大部分金属齿轮很少以径向综合误差评价齿轮精度等级的原因。以双面啮合测量方式评价齿厚首先需要解决的是提高仪器测量的示值重复精度。

的基础上得到很大扩展,可以比较直接的评价由于齿轮齿厚反映出来侧隙的情况,从而有效控制齿厚。但是,众所周知,双啮仪由于受到结构、测量速度、测量力等因素影响,造成测量结果不一致而缺少比对性。同时,虽然双啮测量规定“标准齿轮”比被测齿轮高两个精度等级,但是标准齿轮仍存在误差,这样在双啮测量时,标准齿轮与被测齿轮存在峰-谷、谷-峰、谷-谷、峰-峰等各种情况,造成径向双啮曲线首尾不封闭,每次测量结果相位不同,测量结果分散性很大。这也是虽然lSO及各国齿轮标准中都规定了齿轮径向综合误差的精度等级,但在实际应用中除注塑齿轮行业外,大部分金属齿轮很少以径向综合误差评价齿轮精度等级的原因。以双面啮合测量方式评价齿厚首先需要解决的是提高仪器测量的示值重复精度。

综上所述,解决控制齿厚的测量问题的思路,是以实用的测量手段,结合引进更为科学的误差表征新指标,以提高测量的有效性。

哈尔滨精达测量仪器有限公司发明专利 “一种消除齿轮双面啮合测量仪中标准齿轮引入误差的方法”[5](专利号:201610888031 .4)试图改变这种现状,该方法利用计算机数控智能双啮仪的特点,遵循齿轮共轭原理,在不特殊增加高精度标准元件的基础上,有效的提高了双面啮合测量的重复精度,为利用双啮仪进行齿轮齿厚表征参数测量奠定了基础。

本文认为,随着科技进步,测量手段的提高,控制齿厚的表征参数应逐步摒弃公法线、“  ”值(

”值(  )等一些落后、手动量具测量、不科学的表征指标。本文重点引出并讨论讨论

)等一些落后、手动量具测量、不科学的表征指标。本文重点引出并讨论讨论  值、检测半径

值、检测半径  与齿圈径向跳动

与齿圈径向跳动  基于双面啮合测量方法应用。

基于双面啮合测量方法应用。

1.  、检测半径

、检测半径  与齿圈径向跳动

与齿圈径向跳动

1)齿厚表征新指标的定义及说明

最早见于国外汽车行业齿轮的应用,是以半径方向定义的绝对尺寸,我们注意到在标准ISO21771中明确给出了定义和计算公式,这样

最早见于国外汽车行业齿轮的应用,是以半径方向定义的绝对尺寸,我们注意到在标准ISO21771中明确给出了定义和计算公式,这样  值分解为

值分解为  和

和  两个概念,

两个概念,  等同于原来的“

等同于原来的“  ”值,本文认为以

”值,本文认为以  作为“

作为“  ”值的评价相比

”值的评价相比  更为科学,因为定义为半径的新指标与齿轮的回转中心相关,是齿厚表征参数的一个巨大进步。

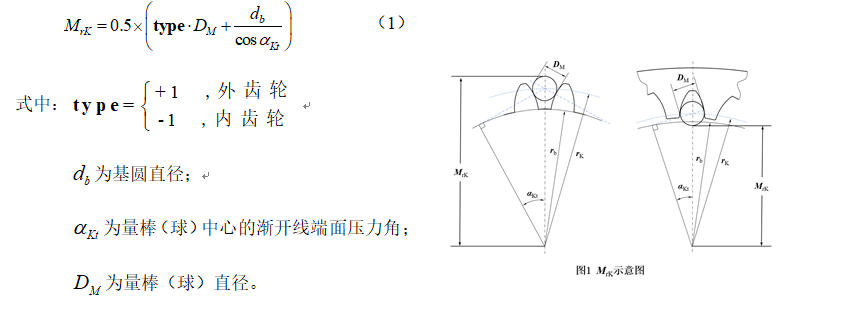

更为科学,因为定义为半径的新指标与齿轮的回转中心相关,是齿厚表征参数的一个巨大进步。  定义为直径为

定义为直径为  的测球在被测齿轮齿槽内接触相邻两个轮齿的异侧齿面时,最大测球外径点与被测齿轮轴线的距离。如图1所示,

的测球在被测齿轮齿槽内接触相邻两个轮齿的异侧齿面时,最大测球外径点与被测齿轮轴线的距离。如图1所示,  计算表达式如下:

计算表达式如下:

检测半径  是在注塑齿轮标准GB/T8192-2019中新引出的概念,在该标准附录C中也明确给出“检测半径”相关定义及检测方法,即规定用径向综合测量法(双啮法)测量时,被测量齿轮转过一整圈时,得出的实际节圆的半径。我们注意到,检测半径

是在注塑齿轮标准GB/T8192-2019中新引出的概念,在该标准附录C中也明确给出“检测半径”相关定义及检测方法,即规定用径向综合测量法(双啮法)测量时,被测量齿轮转过一整圈时,得出的实际节圆的半径。我们注意到,检测半径  相对

相对  定义单个齿槽的量值不同,强调的是测量一周的实际节圆的平均值,类似于螺纹的“作用中径”的概念,这样定义更能宏观直接反映齿轮的综合性能,对齿轮分组装配、谐波齿轮的柔轮评价等情形更有意义。

定义单个齿槽的量值不同,强调的是测量一周的实际节圆的平均值,类似于螺纹的“作用中径”的概念,这样定义更能宏观直接反映齿轮的综合性能,对齿轮分组装配、谐波齿轮的柔轮评价等情形更有意义。

径向跳动  为以量球在每个齿槽测量,球心在半径测量距离最大值与最小值的差的变化量,同时我们还注意到,在齿轮检验规范中出现的

为以量球在每个齿槽测量,球心在半径测量距离最大值与最小值的差的变化量,同时我们还注意到,在齿轮检验规范中出现的  这个误差代号,允许以齿轮双啮测量的方式测量和代替齿圈径向跳动

这个误差代号,允许以齿轮双啮测量的方式测量和代替齿圈径向跳动  。

。

2)  、检测半径

、检测半径  与齿圈径向跳动

与齿圈径向跳动  的理解和关联

的理解和关联

、检测半径

、检测半径  与齿圈径向跳动

与齿圈径向跳动  均用于表征齿厚或配对齿轮的侧隙,它们之间关联但在定义、量值及对应的测量手段有区别。

均用于表征齿厚或配对齿轮的侧隙,它们之间关联但在定义、量值及对应的测量手段有区别。

(1)齿圈径向跳动  是相对值,

是相对值,  与检测半径

与检测半径  是绝对值;

是绝对值;

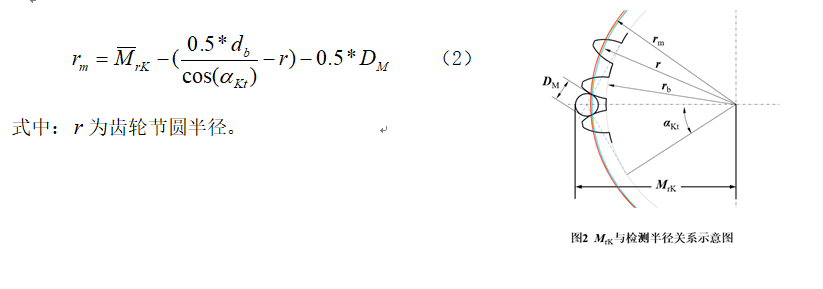

(2)  值与检测半径值

值与检测半径值  表征齿厚作用一致。如图2所示,单点检测半径与单点

表征齿厚作用一致。如图2所示,单点检测半径与单点  之间在量值大小上差一个常数量,表达式如下:

之间在量值大小上差一个常数量,表达式如下:

(3)在注塑齿轮标准GB/T8192-2019中规定了检测半径  和检测半径的上下偏差

和检测半径的上下偏差  和

和  ,本文重点讨论

,本文重点讨论  ,以示与

,以示与  在应用方面的区别,当然,这里仅为理解方便暂提出一个平均

在应用方面的区别,当然,这里仅为理解方便暂提出一个平均  的概念,就可与

的概念,就可与  达到统一,但由于测量方法不同,量值上会有微小差距;

达到统一,但由于测量方法不同,量值上会有微小差距;

(4)齿圈径向跳动  是相对值,

是相对值,  和检测半径

和检测半径  的变化量等同于径向跳动

的变化量等同于径向跳动  。

。

2.齿厚表征新指标在双啮测量中的典型应用

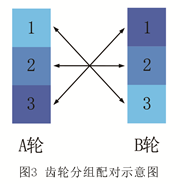

1)通过“检测半径  (或

(或  )分组配对”提高侧隙一致性可有效控制齿轮啮合质量

)分组配对”提高侧隙一致性可有效控制齿轮啮合质量

通过加工控制齿厚一致性,进而保证配对齿轮的侧隙大小适合并具有一致性,是齿轮质量控制的手段和目标。但是随着高精度磨齿工艺的普及,齿轮单项精度得到显著提高,但不利的一面是,为了保证齿轮单项精度,反而增大了齿厚加工的分散度,加大配对齿轮侧隙的分散性,同样影响了齿轮传动的质量。

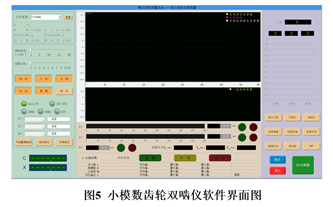

本文提出的对配对齿轮分别检测,根据检测半径分别进行分组,分选配对的做法,是经过实践证明的一种行之有效的做法。新一代的齿轮智能双面啮合测量仪采用精密密珠轴系,通用微机数控,电机测量驱动,数字光栅系统径向误差指示等新技术。具有高效率、高精度、高可靠性特点,软件采用精达标准齿轮修正技术。可比较容易的加大齿轮双面啮合的检测密度,为分组配对创造条件。

对配对齿轮A和B分别进行双啮测量,将各自齿轮的测量半径  (或

(或  、或经过绝对零位标定的仪器中心距平均值)进行分组,按图进行交叉装配。实践证明,这种分选配对的方法可以大大提高配对齿轮侧隙的一致性。该项技术在精达十几年前生产的智能双啮仪软件中就提供了分组的功能,最早在国内高端摩托车行业得到广泛应用,取得了满意效果。

、或经过绝对零位标定的仪器中心距平均值)进行分组,按图进行交叉装配。实践证明,这种分选配对的方法可以大大提高配对齿轮侧隙的一致性。该项技术在精达十几年前生产的智能双啮仪软件中就提供了分组的功能,最早在国内高端摩托车行业得到广泛应用,取得了满意效果。

2)检测半径  在注塑齿轮检测中应用可更好发挥齿轮双面啮合测量的作用

在注塑齿轮检测中应用可更好发挥齿轮双面啮合测量的作用

检测半径  在最新发布的“GB/T 38192-2019注塑成型塑料圆柱齿轮精度制”中提出,之所以说检测半径的概念在注塑齿轮检测中,可更好的发挥齿轮双面啮合测量的作用,是因为塑料齿轮相对于金属齿轮精度低,而作为标准齿轮的金属齿轮依据现行加工手段,可以达到比较高的精度等级,这样在双啮测量系统中,被测齿轮与标准齿轮可以拉大精度等级的级数,也可以说,在塑料齿轮双啮测量中,标准齿轮的精度影响可以忽略不计,这样得到的检测半径就非常简单,与仪器经过中心距零位标定的中心距等同,对塑料齿轮来说,检测半径更具实际意义,同理,在相同前提下,无论齿厚表征的绝对指标,还是

在最新发布的“GB/T 38192-2019注塑成型塑料圆柱齿轮精度制”中提出,之所以说检测半径的概念在注塑齿轮检测中,可更好的发挥齿轮双面啮合测量的作用,是因为塑料齿轮相对于金属齿轮精度低,而作为标准齿轮的金属齿轮依据现行加工手段,可以达到比较高的精度等级,这样在双啮测量系统中,被测齿轮与标准齿轮可以拉大精度等级的级数,也可以说,在塑料齿轮双啮测量中,标准齿轮的精度影响可以忽略不计,这样得到的检测半径就非常简单,与仪器经过中心距零位标定的中心距等同,对塑料齿轮来说,检测半径更具实际意义,同理,在相同前提下,无论齿厚表征的绝对指标,还是  这样的相对指标,都可以进行有效的统一。

这样的相对指标,都可以进行有效的统一。

3)检测半径  (或

(或  )应用于小模数、多齿数的谐波齿轮检测具有特殊重要意义

)应用于小模数、多齿数的谐波齿轮检测具有特殊重要意义

谐波齿轮传动是一种依靠弹性变形运动来实现传动的新型机构,谐波齿轮传动主要以波发生器、钢轮和柔轮组成,其中钢轮和柔轮典型特点是齿数多,模数小。特别是柔轮其使用过程基圆半径是变化的,已经不符合齿轮渐开线啮合规则,所以很多谐波齿轮的齿廓设计已经不是渐开线,多采用双圆弧设计。

谐波齿轮作为目前行业的热点受到大家的关注,而微小模数齿轮在齿轮测量中心上实现测量也是2020年小模数会议的一个热点,作为我国齿轮测量中心对微小模数齿轮测量难点的研究和突破,当然具有很大意义,是齿轮测量技术的提升和进步。但是,针对谐波齿轮的质量控制的测量,其单项精度测量仅仅是控制工艺层面的一种手段。本文认为提高谐波齿轮工作性能,保证力的传递,回差的减小,甚至工作的平稳性等各个方面,以综合指标评价更为重要合理,以双面啮合测量得到的检测半径更能反映单个齿轮的性能和质量。检测半径作为齿轮一转的测量平均值,对柔轮来说更具有特殊重要的意义。

4)以齿轮双啮测量技术为基础的组线具有广泛发展前景

为提高齿轮双面啮合的实用性,精达多年来致力于综合测量的研究,除以发明专利标准齿轮误差修正技术为基础,提高测量结果的一致性外,还在以下方面做了有益尝试:

(1)选用标准齿轮齿数尽量与被测齿轮一致或是整数倍。由于从齿轮加工方面考虑,其最大影响齿厚的表现是径向的一次误差,整数倍齿数的选择,最大限度的消除了标准齿轮的影响,对像检测半径这样的平均值的测量更有意义。

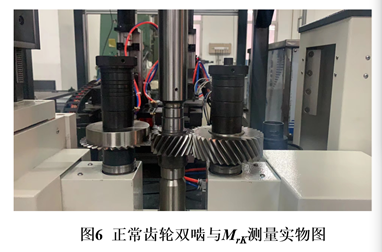

(2)为减小齿轮齿向方向啮合的影响,测量检测半径  、

、  、

、  时选择“薄片”齿轮。如图6所示,

是精达为二汽提供的齿轮检测线中,双面啮合测量标准齿轮的设置,左边是用于测量

时选择“薄片”齿轮。如图6所示,

是精达为二汽提供的齿轮检测线中,双面啮合测量标准齿轮的设置,左边是用于测量  设置的“薄片”齿轮,右边是正常双面啮合的标准齿轮。

设置的“薄片”齿轮,右边是正常双面啮合的标准齿轮。

随着我们齿轮行业的产业升级,齿轮制造过程自动化、数字化、智能化是产业发展方向,齿轮测量作为齿轮制造的一个重要环节,越来越受到大家的重视,齿厚表征早期指标很难符合产业升级要求,应于逐步摒弃和替代。齿轮双面啮合测量仪结构简单、测量效率高,通过硬件升级,已远远超越齿轮双面啮合测量仪的基本  、

、  功能的范畴,克服双面啮合测量仪本身缺陷,以齿轮双啮测量技术为基础的组线具有广泛发展前景。

功能的范畴,克服双面啮合测量仪本身缺陷,以齿轮双啮测量技术为基础的组线具有广泛发展前景。

3.总结

控制齿轮齿厚是提高齿轮传动质量的一个重要方面,表征齿轮齿厚的指标和应用由于受到本身指标过多、指标定义不同、历史延续的习惯影响、测量手段的制约等因素的影响,造成大家在认知方面不统一,在指标测量和应用方面更是难于统一,不同指标之间,不同测量方法之间不能进行比对,成为行业齿轮质量提升的一个软肋。本文试图对表征齿厚的指标进行一个梳理,结合测量手段提出自己的见解和认知,所述观点不一定正确并得到大家认可,抛砖引玉,欢迎大家讨论指正。