2018-08-16 click: 9531

摘要:针对蜗杆检测要求高和批量大的需求,本文在流水线化测量理念的基础上,设计了蜗杆M值自动分选机。通过将流水线化测量分解为上料-检测-分组三个任务,仪器采用上料及工件传输模块、齿面清理模块、测量模块、激光打标模块、分组装箱模块及各种控制单元完成上述需求。并在测量模块中采用哈尔滨精达测量仪器有限公司的“双片簧精密测量机构”数字式二维测头,实现了以精密测量为基础的蜗杆M值自动检测线,为蜗杆大批量高精度检测提供了新途径。

关键词:M值 检测线 数字式二维测头 蜗杆

0引言

随着汽车制造业和机器人行业的快速发展,蜗杆作为传动系统的主要零部件之一,其制造精度要求也在不断提高。在汽车车窗升降、电动座椅等传动系统中,大量采用小模数蜗轮蜗杆传动,一般蜗轮采取铸塑工艺的塑胶材料制造,由于制造工艺等原因,蜗轮齿厚变化较大,导致蜗轮和蜗杆做啮合运动时传动侧隙难于控制,对传动系统的精度与动态特性(特别是振动与噪声)有直接影响[1]。为保证蜗轮蜗杆啮合传动的平稳性,虽然蜗杆通过机械加工可以达到比较高的精度及齿厚(以M値进行度量)一致性,但是需要刻意对蜗杆的齿厚情况进行分组以保证与不同齿厚的蜗轮进行配合,控制侧隙的一致性。在大批量生产条件下,如何能实现齿轮(蜗杆)的高精度快速检测分组,并具有多种辅助功能的生产现场测量线,已成为提升产品质量的关键设备。

目前国外为实现齿轮的快速检测,已经做了一些研究并有一些产品,如霍梅尔(Hommel)的专用多参数全自动综合测量分选机,适用各种汽车零件,实现大批量快速检测,可自动分组、打标记、自动分选等多种功能[2]。日本大阪精机AG系列齿轮分选测量系统一般由双啮仪、单啮仪等组成。另外包括抛光设备、清洗设备和分选设备。用于齿轮验收、分选及工艺监督[2]。上述齿轮分选测量系统采用的是传统双面啮合一维测量原理,该方法不能完全反应齿轮(蜗杆)轴线方向的齿厚变化量。而本文以精密测量技术为基础采用哈尔滨精达测量仪器有限公司特殊设计的“双片簧精密测量机构”数字式二维测头对齿槽进行单面测量,采用“测头跟随”技术反映了蜗杆齿厚沿轴线方向的连续性,同时,包含了齿轮清洗、打标、激光打标、分组装箱等辅助功能,实现了蜗杆M值高精度流水线化测量,为蜗杆大批量、高精度检测提供了新途径。

1蜗杆M值测量原理

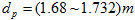

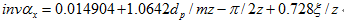

如图1所示,将直径相同的两根圆棒自由地放在齿轮的相对两个齿槽内,对于奇数齿,两圆棒应放在中心距为最大弦长的两个齿槽内,用千分尺或各种测微仪、测长仪等计量器具测出两圆棒外侧最远点的M值尺寸。测得值与公称M值之差即为M值的偏差  。将

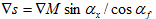

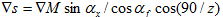

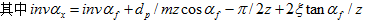

。将  代入以下公式,即可求出分度圆弦齿厚偏差

代入以下公式,即可求出分度圆弦齿厚偏差  :当齿数为偶数时,

:当齿数为偶数时,  ;当齿数为奇数时,

;当齿数为奇数时,  。

。

式中,  是分度圆压力角;

是分度圆压力角;  是圆棒中心所在圆压力角;z是被测齿轮齿数;

是圆棒中心所在圆压力角;z是被测齿轮齿数;  是圆棒直径,

是圆棒直径,  ;

;  是变位系数;m是被测齿轮模数。当

是变位系数;m是被测齿轮模数。当  时,

时,

图1 圆棒测量M值尺寸

上述测量中只是完成对齿轮某个端面的M值,若想测量沿着轴线方向齿厚的变化量,就需要增加测球沿着齿轮轴线方向的自由度。

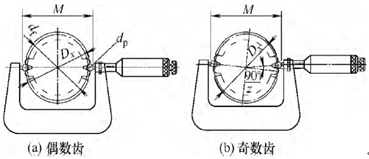

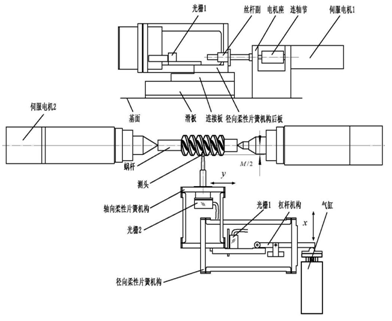

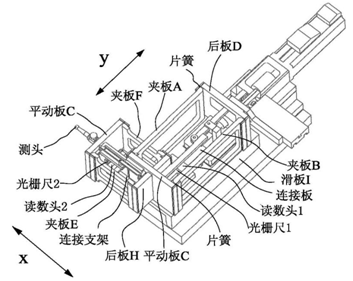

本文采用以测微传感、精密光栅、测头跟随运动控制、以单测头结合精确定标技术组成工件误差的精密测量技术实现蜗杆M値的测量,并以此为基础组成生产现场应用的自动测量线,开拓齿轮在线测量的新方法。如图2所示,丝杆副与径向柔性片簧机构后板连接,径向柔性片簧机构后板通过连接板固定在滑板上。光栅1读取测头径向x的位移变化量,光栅2读取测头轴向y的位移变化量,伺服电机1驱动丝杆副实现测头y方向的位移,气缸带动杠杆机构实现测头x方向的位移。气缸带动杠杆机构在x方向施加测力至蜗杆齿面,计算机根据光栅1和光栅2读取的数据判断测头是否进入蜗杆齿槽内,且测头与蜗杆的齿面紧密贴合。当判断测头完全进入蜗杆齿面内,且测头与蜗杆的齿面紧密贴合后,伺服电机2驱动蜗杆旋转一周,与此同时,伺服电机1带动丝杠副使测头沿蜗杆轴线y方向做跟随运动。根据光栅1读取测头x的位移变化量,即可计算出蜗杆的平均跨棒距M值。

图2 测量原理图

2仪器的工作原理及总体设计

2.1工作原理

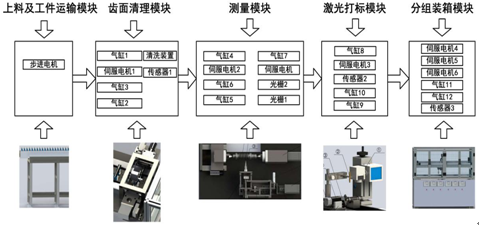

如图3为仪器模块组成示意图,传送带由步进电机带动,传送带上的V定位块保证蜗杆轴线处于水平状态。将蜗杆以一端对齐的方式放到传送带上,工件运输至清理模块,系统通过传感器1判断传送带上是否存在工件,确定工件存在时,气缸3将工件提升至左右顶尖水平轴线位置,左右顶尖轴系在气缸1和2的作用下移动设定的位移量,此时,轴向定位蜗杆。伺服电机1带动右顶尖轴系旋转,蜗杆在旋转过程中,清洗装置执行清洗工序。

图3 仪器模块组成示意图

齿面清理模块结束后,蜗杆运输至测量模块,蜗杆轴向定位过程同齿面清理模块,光栅1读取测头径向x方向的位移量,光栅2读取测头轴线y方向的位移量,伺服电机带动丝杠副实现双片簧精密测量机构y方向运动,气缸7实现双片簧精密测量机构在蜗杆径向x方向上的运动。当测头与蜗杆的齿面双面啮合时,蜗杆在伺服电机2的作用下做旋转运动,此时,测头沿蜗杆轴线y方向做跟随运动。

测量模块完成后,蜗杆运输至激光打标模块,蜗杆轴向定位过程同齿面清理模块,蜗杆在伺服电机3的作用下做旋转运动,当传感器2感知到蜗杆打标位置时,激光打标装置标记蜗杆,完成蜗杆标记工序。

激光打标模块结束后,蜗杆运输至分组装箱模块,系统根据测量结果将蜗杆放到分组箱内相应的位置。伺服电机4和伺服电机5分别实现蜗杆沿x和y方向的运动。伺服电机6实现蜗杆沿z方向的运动。气缸11从传输带上抓取工件。旋转气缸12使蜗杆由水平状态转至垂直状态。传感器3判断分组箱内蜗杆是否装满,如分组箱内装满蜗杆,报警信号启动,分组箱内未装满蜗杆,气缸11将蜗杆放到分组箱内。

2.2仪器总体设计

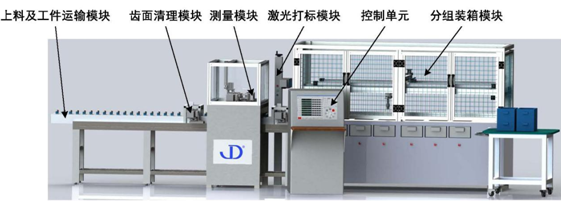

仪器由上料及工件传输模块、齿面清理模块、测量模块、激光打标模块、分组装箱模块、控制单元组成,如图4所示。

图4 仪器样机

2.2.1上料及工件传输模块

主要由带多个V形定位块的传送带组成;功能为将不同尺寸的工件以一端对齐的方式运输至相应的模块处。

2.2.3齿面清理模块

主要由左右顶尖轴系及清洗装置组成,该模块运动形式有左右顶尖轴系沿轴线方向的水平运动和右顶尖轴系旋转运动。工件运输至该模块时,其一端与固定的右顶尖轴系对齐,另一端由左顶尖轴系定位,右顶尖轴系驱动工件旋转,与此同时启动压缩机吹洗齿槽表面,完成蜗杆清理工序,为蜗杆测量做准备。

2.2.4测量模块

主要由左右顶尖轴系、精达公司独创的双片簧精密测量机构,碳化钢球测头组成。提升机构将工件由传送带升至测量模块,其一端与固定的右顶尖轴系对齐,另一端由左顶尖轴系定位,右顶尖轴系驱动蜗杆旋转360°后,在蜗杆径向方向上施加测力,并使测头与蜗杆齿面紧密贴合。当蜗杆旋转时,测头与蜗杆的齿面保持双面啮合状态,并沿蜗杆轴线方向做跟随运动,实现工件M值测量工序。该模块运动形式有左右顶尖沿轴线方向的水平运动、右顶尖轴系的旋转运动、测头沿工件轴线方向的运动及测头沿工件径向方向的运动。

2.2.5激光打标模块

由左右顶尖轴系及纤维激光打标机组成。该模块的运动为左右顶尖轴线沿轴线的水平运动和右顶尖轴系旋转运动。功能为将M值不同的工件在指定的位置打上标记,也可以按照客户要求将包含工件信息及精度测量结果的二维码打标至工件上。

2.2.6分组装箱模块

由周转箱、控制空间xyz三个方向的直线滑轨及旋转气缸组成。根据测量所得的蜗杆M值,确定了蜗杆的周转装箱位置,机械手经X、Y、Z三个方向的平动后,抓取工件。旋转气缸使工件由水平状态转至垂直状态后,将工件放入周转箱内,实现了蜗杆的分组工序。

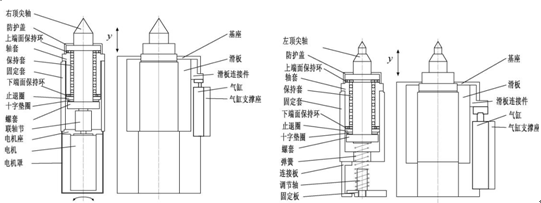

3仪器关键部件的设计

图4为右顶尖轴系结构示意图,轴系采用高精度密珠轴承,由轴、轴套以及密集于两者之间的具有过盈配合的滚珠组成。滚珠安放于保持架中,程螺旋线分布,保证了右顶尖轴做旋转运动时的跳动值。端面保持环为是精密轴系沿着轴向方向的两个支撑点,相当于推力轴承作用。止退圈、十字垫圈及螺套配合作用,构成轴向定位与紧固。选用控制精度高的交流伺服电机通过连轴器驱动右顶尖轴系回转,电机紧固在电机座上,电机座固定在轴套上。轴套固定在滑板上,整个轴系固定在滑板上。气缸缸体固定在基座上,气缸活塞与滑板连接,实现轴系沿轴线y方向的位移。

如图5所示,左顶尖轴系结构和气缸作用与右顶尖轴系相同。左顶尖轴轴系中为防止左顶尖轴卡死工件,在左顶尖轴系轴端设置弹簧和调节轴,实现左顶尖轴系自动调节伸缩量,避免了轴系卡死工件的现象。

图4 右顶尖轴系结构图 图5 左顶尖轴系结构图

3.2双片簧精密测量机构

如图6所示,双片簧精密测量机构的主体由两个方向平行四边形机构组成。第一个平行四边形机构由y方向夹板A、B,平动板C及后板D组成。后板D固定,夹板A,B与平动板C和后板D之间由片簧连接,故平动板C可实现平行于x方向的位移。第二个平行由x方向夹板E、F,平动板G及后板H组成。夹板E,F与平动板G和后板H间由片簧连接。第二个平行四边形机构的平动板与测头安装底座相连并由第一个平行四边形机构中的后板D带动,故第二个平行四边形机构和测头在D的带动下整体做沿x方向的平动。双片簧精密测量机构的主体安装在可沿y方向运动的滑板I上,从而实现在y方向的平动。

图6 双片簧机构结构简图

平面平动板C仅在x方向和平行于自身产生位移,这使平面平动板C可贴上x向光栅尺,x向的读数头通过连接板安装在后板D上。平面平动板G仅在y方向和平行于自身产生位移,这使平面平动板G可贴上y向光栅尺,y向的读数头通过连接支架安装在后板H上。

区别于传统基于双面啮合的一维测量原理的齿轮分选机,本文以“双片簧精密测量机构”数字式二维测头为核心实现了蜗杆M值的测量,并在测量流水线化理念的基础上完成了基于M值的蜗杆分选设备的研制。该设备克服了传统双面啮合测量仪在蜗杆测量上存在的弊端,实现了蜗杆测量齿厚误差的高效高精密测量,该分选机在湖南亿利达公司生产现场得到应用检验,取得满意的使用效果。

[1]李俊峰. 基于CNC齿轮测量中心的圆柱蜗杆测量研究[D]. 天津大学, 2009.

[2]汤洁. 齿轮双面啮合多维测量理论及技术研究[D]. 北京工业大学, 2009.