2019-12-24 click: 6691

摘要:圆弧圆柱蜗杆传动在工业自动化发展中具有重要地位,为确保使用过程中的稳定性和可靠性,必须对蜗杆的精度进行检测和分析,所以对圆弧圆柱蜗杆的各项误差测量也是目前行业研究的重点与难点。根据国标要求,圆弧圆柱蜗杆测量项目主要包括齿廓、螺旋线和齿距三项,其中螺旋线与齿距测量相对简单。本文重点讨论圆弧圆柱蜗杆轴截面齿廓的测量,基于圆弧圆柱蜗杆轴截面齿廓成型原理,建立蜗杆轴截面齿廓方程,在CNC齿轮测量中心上采用样条插补运动实现对圆弧圆柱蜗杆轴截面齿廓的测量,并对其采集误差数据进行分离与补偿,成功实现了对圆弧圆柱蜗杆轴截面齿廓的测量,进一步提高了测量结果的准确度和精度。

关键字:圆弧圆柱蜗杆;CNC齿轮测量中心;齿廓测量;

0.引言

圆弧圆柱蜗杆是一种非直纹面圆柱蜗杆,其齿面一般为圆弧形凹面。按照加工原理不同可分为圆环面包络圆柱蜗杆(ZC1)、圆环面圆柱蜗杆(ZC2)和轴向圆弧齿圆柱蜗杆(ZC3)三种类型[1]。经过理论分析,实验研究以及在工业上的使用证明,在相同条件下,与普通圆柱蜗杆相比,圆弧圆柱蜗杆具有承载能力大,啮合性能好,接触面积大,传动效率高,结构紧凑,使用寿命长等优点,广泛应用于冶金、机械和化工等行业的重载设备中,这种以线共扼为啮合特征的蜗杆传动对制造和安装误差及热处理变形等较为敏感,由于误差的影响,齿面容易发生边缘接触,常常导致蜗轮副的早期损伤和实效破坏[2]。因而对圆弧圆柱蜗杆的齿廓测量至关重要,要求在加工过程中对误差进行控制,严格控制圆弧圆柱蜗杆的齿廓误差,提高圆弧圆柱蜗杆的制造精度。

圆弧圆柱蜗杆测量是目前行业面临的一个新的技术问题。圆弧圆柱蜗杆测量主要包括齿廓,螺旋线以及齿距三个测量项目,一般螺旋线与齿距的测量相对简单容易,针对齿廓测量,由于圆弧圆柱蜗杆加工原理的不同,其蜗杆轴截面齿廓曲线也不同,既而蜗杆的轴截面齿廓表达式也不同,较为复杂。为解决圆弧圆柱蜗杆的齿廓测量,哈尔滨精达测量仪器有限公司与北京工业大学精密工程研究所合作,共同研究圆弧圆柱蜗杆的轴截面齿廓成型原理,建立圆弧圆柱蜗杆轴截面齿廓测量的数学模型,进一步实现圆弧圆柱蜗杆轴截面齿廓测量,由于圆弧圆柱蜗杆轴截面齿廓为圆弧形凹廓,所以在测量过程中测球与齿廓接触点的法矢不断变化,存在测头半径补偿问题。本文提出一种基于CNC齿轮测量中心圆弧圆柱蜗杆轴截面齿廓的测量方案,并重点讨论相应误差处理方法及测头补偿方法。

1.圆弧圆柱蜗杆轴截面齿廓方程建立

1.1圆环面包络圆柱蜗杆(ZC1)

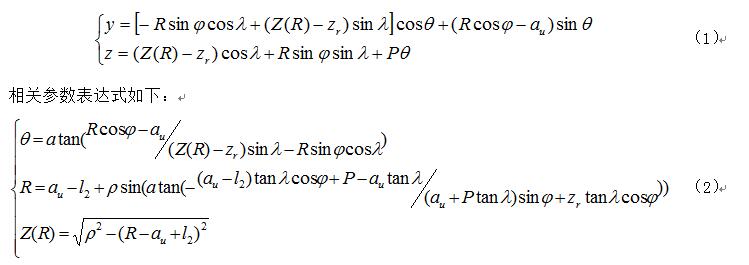

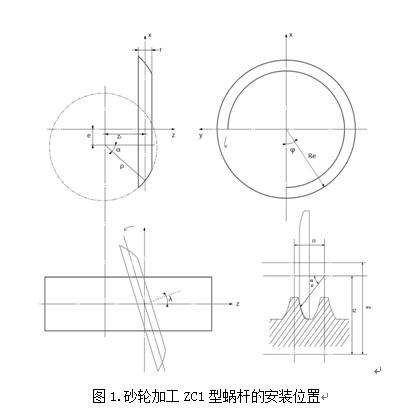

圆环面包络圆柱蜗杆齿面是由圆环面(轴截面为圆弧的砂轮)包络形成的,磨削时,蜗杆轴线与砂轮轴线的轴交角等于蜗杆分度圆柱导程角,该两轴线的公垂线通过蜗杆某一位置(依实际情况,单面砂轮为齿廓分度圆处,双面砂轮为蜗杆齿槽中点)[3~4],砂轮表面与蜗杆齿面的瞬时接触线是一条固定的空间曲线,由齿廓形成原理可知(如图1所示),经过建立坐标方程推导出轴截面齿廓方程为:

由表达式(2)可计算出相应参数  ,进一步代入表达式(1)中可求解圆环面包络圆柱蜗杆(ZC1)的轴截面齿廓坐标。

,进一步代入表达式(1)中可求解圆环面包络圆柱蜗杆(ZC1)的轴截面齿廓坐标。

式中:y,z为轴截面齿廓坐标;

分别为齿廓上点与加工砂轮接触时,与加工砂轮轴线距离和回转角;

分别为齿廓上点与加工砂轮接触时,与加工砂轮轴线距离和回转角;

为蜗杆导程角;

为蜗杆导程角;

为相对初始位置蜗杆转角;

为相对初始位置蜗杆转角;

为砂轮轴截面圆弧圆心到蜗杆与砂轮中垂线的距离,对于单面砂轮来说

为砂轮轴截面圆弧圆心到蜗杆与砂轮中垂线的距离,对于单面砂轮来说  ,为砂轮分度圆点曲率半径与砂轮轴线夹角,对于双面砂轮来说,

,为砂轮分度圆点曲率半径与砂轮轴线夹角,对于双面砂轮来说,  由砂轮宽度计算,公垂线在齿槽中点;

由砂轮宽度计算,公垂线在齿槽中点;

为加工时砂轮轴线与蜗杆轴线最短距离;

为加工时砂轮轴线与蜗杆轴线最短距离;

为砂轮对蜗杆轴线偏转之前砂轮轴截面圆心与蜗杆轴最短距离;

为砂轮对蜗杆轴线偏转之前砂轮轴截面圆心与蜗杆轴最短距离;

为螺旋参数;

为螺旋参数;

为砂轮轴截面圆弧曲率半径。

为砂轮轴截面圆弧曲率半径。

1.2圆环面圆柱蜗杆(ZC2)

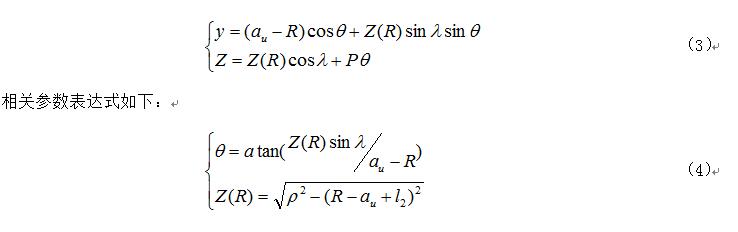

与圆环面包络圆柱蜗杆(ZC1)都是磨削蜗杆,只是形成原理不同,安装时,圆环面圆柱蜗杆(ZC2)是通过调整砂轮与蜗杆轴交错角,使两轴公垂线通过砂轮齿廓的曲率中心,这就意味着砂轮与蜗杆的瞬时接触线变为与砂轮轴截面的圆弧重合的平面曲线。由齿廓形成原理可知(如图2所示),经过建立坐标方程推导出轴截面齿廓方程为:

由表达式(4)可计算出相应参数  ,进一步代入表达式(3)中可求解圆环面圆柱蜗杆(ZC2)的轴截面齿廓坐标。

,进一步代入表达式(3)中可求解圆环面圆柱蜗杆(ZC2)的轴截面齿廓坐标。

式中:  为砂轮轴线与蜗杆轴线交错角,由

为砂轮轴线与蜗杆轴线交错角,由  求出;

求出;

其余参数意义同圆环面包络圆柱蜗杆(ZC1)齿廓方程参数。

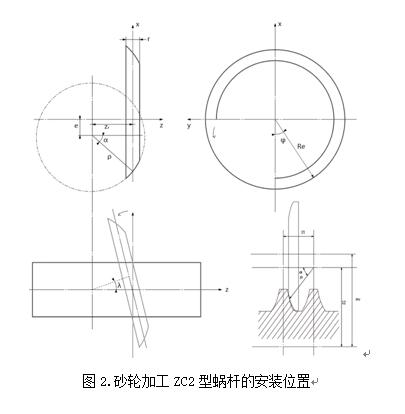

1.3轴向圆弧圆柱蜗杆(ZC3)

轴向圆弧圆柱蜗杆(ZC3)加工原理相对简单,是由圆弧刃口的车刀车削而成,加工方式与阿基米德蜗杆类似,将车刀圆弧刃口置于蜗杆轴截面做相对螺旋运动,故轴向圆弧圆柱蜗杆(ZC3)轴截面齿廓为一段圆弧。由齿廓形成原理可知(如图3所示),轴截面齿廓方程较为简单,以y轴经过轴截面齿廓中点建立坐标方程推导出轴截面齿廓方程为:

2.圆弧圆柱蜗杆轴截面齿廓测量及误差数据处理

2.1求解圆弧圆柱蜗杆轴截面齿廓坐标规划测量轨迹

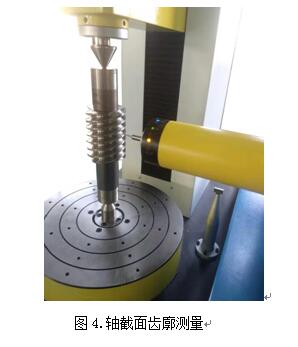

基于齿轮测量中心,求解圆弧圆柱蜗杆轴截面齿廓坐标  ,控制仪器Y轴和Z轴联动实现蜗杆轴截面齿廓扫描测量,测头的微变化量反映齿面加工误差,如图4所示。鉴于圆环面包络圆柱蜗杆(ZC1)、圆环面圆柱蜗杆(ZC2)轴截面齿廓方程均为超越方程,其处理方式为根据变参数

,控制仪器Y轴和Z轴联动实现蜗杆轴截面齿廓扫描测量,测头的微变化量反映齿面加工误差,如图4所示。鉴于圆环面包络圆柱蜗杆(ZC1)、圆环面圆柱蜗杆(ZC2)轴截面齿廓方程均为超越方程,其处理方式为根据变参数  离散得到一组足够多的等间隔轴截面齿廓坐标点

离散得到一组足够多的等间隔轴截面齿廓坐标点  ,轴向圆弧圆柱蜗杆(ZC3)可通过轴截面齿廓方程直接获取一组等间隔轴截面齿廓坐标点

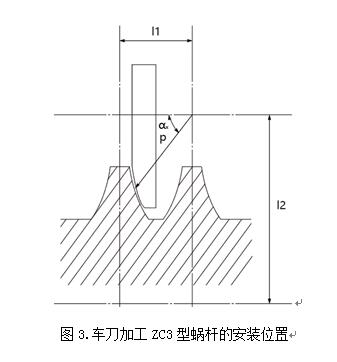

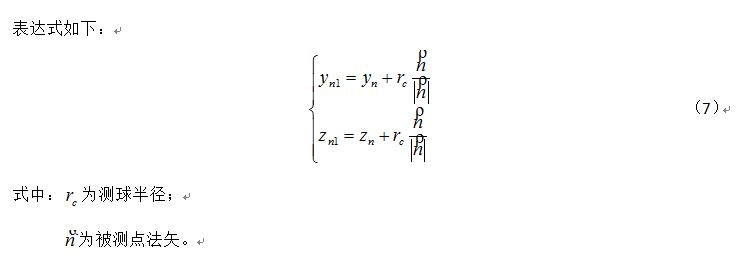

,轴向圆弧圆柱蜗杆(ZC3)可通过轴截面齿廓方程直接获取一组等间隔轴截面齿廓坐标点  。如果使用球形测头对这三种蜗杆的轴截面齿廓进行测量,通过齿轮测量中心读出的数据为测球中心的位置坐标,而不是测球球形表面和工件实际接触点的位置坐标,这样获取的坐标值与理论接触点坐标计算比较,得到的结果会有一定的误差。为了便于测量和得到正确的测量结果,应对被测点进行测球半径补偿。因此需要将求解的蜗杆轴截面齿廓坐标点

。如果使用球形测头对这三种蜗杆的轴截面齿廓进行测量,通过齿轮测量中心读出的数据为测球中心的位置坐标,而不是测球球形表面和工件实际接触点的位置坐标,这样获取的坐标值与理论接触点坐标计算比较,得到的结果会有一定的误差。为了便于测量和得到正确的测量结果,应对被测点进行测球半径补偿。因此需要将求解的蜗杆轴截面齿廓坐标点  转换到与之对应的测球轨迹坐标点,这样才能保证测球与工件接触点与理论齿廓坐标点一致,避开了测球半径导致接触点变化给测量结果带来的影响。即根据求解蜗杆轴截面齿廓坐标点

转换到与之对应的测球轨迹坐标点,这样才能保证测球与工件接触点与理论齿廓坐标点一致,避开了测球半径导致接触点变化给测量结果带来的影响。即根据求解蜗杆轴截面齿廓坐标点  ,找到测球中心与对应接触点的坐标之间的转换关系,便可获得测球测量轨迹的坐标。

,找到测球中心与对应接触点的坐标之间的转换关系,便可获得测球测量轨迹的坐标。

问题的难点在于如何求取实际接触点的法线方向,如果被测曲面的形状已知,且可以用一定形式的解析函数表示,那么就可以用解析的方法求出曲面每个点的法线方向,按照求得的法线方向确定与理论齿廓相接触的对应测球球心轨迹坐标,但是圆弧圆柱蜗杆的轴截面齿廓方程为超越方程,直接通过解析函数求出每个点的法线方向比较复杂。可以通过微平面法求解测球与工件接触点的法矢,进一步求得与理论轴截面齿廓实际接触点相对应的测球测量轨迹坐标

由于这三种蜗杆轴截面齿廓均为复杂曲线,为实现实际测量轨迹接近理论曲线,通过上述轴截面齿廓方程离散获得一组足够多的等间隔采样点,当离散点的最大间隔均低于测量精度的0.1倍时,就可认为离散出的点列等效于理论齿廓。本文采用GTS系列运动控制器中的PVT运动模式,该运动模式能实现单次走1024个点位且运动平滑。实际运动过程中依据采样点位置选取包括采样点在内的略小于1024个的点,实现采样点位置的准确测量。

2.2误差数据处理

在齿轮测量中心上对圆弧圆柱蜗杆进行测量时,把被测工件实际几何形状的坐标测量值与计算机所计算的理论坐标值进行比较,得到被测工件测量的实际偏差。由于在测量过程中,受到控制精度和外部环境的影响,实际Y轴和Z轴存在运动误差,影响测量结果的精度,所以需要进行运动误差补偿。

(1)误差数据的获取

按照上述规划测量路径对其轴截面齿廓进行测量,测球与被测件实际接触点就是理论齿廓坐标点,由于蜗杆存在加工误差,在测量过程中,测头在Z轴方向的变化量即为齿面加工误差。实际被测点如果和理论坐标点完全重合,测头变化量为零,即齿面误差为零,但是由于齿面存在加工误差,测头会有微变化量  ,测球与工件实际接触点假想在半径无穷大的圆上,那么测头的变化量

,测球与工件实际接触点假想在半径无穷大的圆上,那么测头的变化量  等效于实际齿面加工误差,对于测微小变化(10μm以内)该等效过程产生的偏差可忽略。

等效于实际齿面加工误差,对于测微小变化(10μm以内)该等效过程产生的偏差可忽略。

(2)运动误差补偿

无运动补偿齿廓测量曲线波动较为明显,这是因为在测量过程中受到运动误差的影响,测头微变化量并不能真实反映实际齿面误差,所以需要进行运动误差补偿。即通过实时采集Y轴和Z轴数据,根据采集当前数据计算由于Y轴、Z轴运动误差,带来Z轴方向上的误差分别为  ,即蜗杆轴截面实际齿廓误差

,即蜗杆轴截面实际齿廓误差  为:

为:

3.测量实验

稳定性实验是对同一ZC1型蜗杆的同一齿廓(以第一齿右齿面为例)进行多次(5次)测量,将结果进行比对。结果如表1。

由表1中测量结果可以得出ZC1型蜗杆轴截面齿廓测量方法可行,同理可测ZC2型和ZC3型蜗杆,可以实现三种形式蜗杆轴截面齿廓的测量,并且测量结果稳定,精度和准确度很高。

4.总结

本文提出了一种圆弧圆柱蜗杆轴截面齿廓测量方法及误差处理方法,成功实现了圆弧圆柱蜗杆轴截面齿廓的测量,并进一步提高了圆弧圆柱蜗杆轴截面齿廓测量的准确度和精度。通过测量结果对蜗杆轴截面齿廓误差进行分析,并由此调整加工时蜗杆的安装位置和加工圆弧圆柱蜗杆的加工参数,提高圆弧圆柱蜗杆的加工精度。经过实际测试表明,该测量方法正确可行,测量结果稳定、准确。

参考文献:

[1]石照耀,叶勇,丁毅,张勇,姜志强.圆弧圆柱蜗杆的齿廓测量与参数反求[J].工具技术,1999(01):33-36.

[2]石万凯,秦大同,田川宝.提高ZC1蜗杆制造精度的研究[J].重庆大学学报(自然科学版),1998(05):63-69.

[3]严以锐.圆弧齿圆柱蜗杆齿形的测量[J].机械工人.冷加工,1991(11):41-42.

[4]封增祺.圆弧圆柱蜗杆齿形计算[J].机械,1989(06):14-15.