2020-01-04 click: 4430

摘要:建立测量坐标系是齿轮测量过程中的关键环节。本文分析了几种现有应用方法的优缺点;论述并公开了精达测量仪器有限公司早期独立创新的利用渐开线误差特性进行测头标定的方法,即根据“缩短渐开线”和“延长渐开线”的误差曲线特征,并结合测微式测头,有效的解决了齿轮测量中心建立坐标系时的“测头标定”问题。该测头标定技术是国产齿轮测量中心实现精度突破的核心技术之一。目前市场上已有超过一千台的齿轮测量中心利用该方法进行“测头标定”。经过近二十年的实践验证,采用该方法进行测头标定的齿轮测量中心系统运行稳定,测量精度高。有力的证明了该技术是行之有效的一种关键技术。文章最后,提出了在齿轮测量仪器测量坐标系构建中应用该项技术的优势,并发展了进一步提高标定精度的方法。

关键词:仪器坐标;测头标定;直角校准块;渐开线误差特性;延长渐开线;缩短渐开线;

0 引言

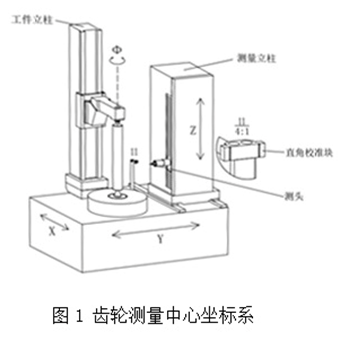

应用于齿轮测量的电子展成式齿轮量仪“齿轮测量中心”是由一个回转轴  和三个直线轴(切向

和三个直线轴(切向  轴,径向

轴,径向  轴和垂直方向

轴和垂直方向  轴)组成的四坐标轴测量系统,如图1所示。与通用的三坐标测量机不同的是,齿轮测量中心除增加一个回转

轴)组成的四坐标轴测量系统,如图1所示。与通用的三坐标测量机不同的是,齿轮测量中心除增加一个回转  轴、增加上下中心顶尖布局外,用于拾取测量误差的测头也由三坐标的“触发式”测头更换成“测微式”测头。由此,齿轮测量中心更适合回转类工件的测量,同时,也更适合连续空间曲线误差的测量。齿轮测量中心能够根据测量误差项目的不同,由软件控制实现

轴、增加上下中心顶尖布局外,用于拾取测量误差的测头也由三坐标的“触发式”测头更换成“测微式”测头。由此,齿轮测量中心更适合回转类工件的测量,同时,也更适合连续空间曲线误差的测量。齿轮测量中心能够根据测量误差项目的不同,由软件控制实现  轴方向及回转

轴方向及回转  轴之间的多轴联动。使用时通过

轴之间的多轴联动。使用时通过  轴及回转

轴及回转  轴之间按照所需要测量的轨迹进行比例运动精确的运动控制,同时,采集工件测量位置的坐标数据及测微式测量测头的测量误差数据,通过数学算法求解工件表面的误差,达到多项误差参数的测量。

轴之间按照所需要测量的轨迹进行比例运动精确的运动控制,同时,采集工件测量位置的坐标数据及测微式测量测头的测量误差数据,通过数学算法求解工件表面的误差,达到多项误差参数的测量。

在仪器进行测量工作之前,首先必需解决的问题是要建立仪器的坐标系统,实现齿轮测量中心精确测量的前提条件就是建立测头中心与仪器回转中心的坐标关系。建立仪器测量坐标系是实现测量并保证测量结果的精度以及准确度的关键步骤。这个过程是齿轮测量中心的基础技术,是任何一台齿轮测量中心仪器都不可或缺的,也即仪器的“坐标标定”过程。

1 齿轮测量中心仪器应用的“测头标定”方法

目前测量中心普遍使用的坐标标定方法可以分为两大类:

1.1利用特殊基准元件“直接标定”法

(1)标准芯轴标定法:将一已知直径的标准芯轴装夹在回转台顶尖与上顶尖上之间,通过手动方式确定仪器向、  向

向  向的测头坐标,或者通过测头接触测量芯轴上多点位置,得到芯轴上一系列点的位置坐标值,利用最小二乘圆拟合等方法可计算得到测头测球中心的坐标与芯轴的圆心(即为仪器回转中心)位置坐标关系,完成坐标系的建立。

向的测头坐标,或者通过测头接触测量芯轴上多点位置,得到芯轴上一系列点的位置坐标值,利用最小二乘圆拟合等方法可计算得到测头测球中心的坐标与芯轴的圆心(即为仪器回转中心)位置坐标关系,完成坐标系的建立。

(2)样板标定法:将标准渐开线样板装夹在回转轴台上,通过测头接触渐开线样板一侧,首先得到渐开线上接触点的绝对坐标  ,然后将回转轴转过一定角度,采集渐开线样板与测球的另一接触点绝对坐标

,然后将回转轴转过一定角度,采集渐开线样板与测球的另一接触点绝对坐标  ,重复上述步骤可获得渐开线样板的一系列接触点的绝对坐标点

,重复上述步骤可获得渐开线样板的一系列接触点的绝对坐标点  ,

, 。假设回转中心坐标为

。假设回转中心坐标为  ,渐开线起点对应的回转角为

,渐开线起点对应的回转角为 ,构造渐开线方程:

,构造渐开线方程:

将  代入上式可计算得到回转中心坐标

代入上式可计算得到回转中心坐标  ,起始回转角

,起始回转角  ,以此来确定测头坐标。

,以此来确定测头坐标。

(3)浮动标准球法:将一个带磁性底座支撑的“标准球”安装在齿轮测量中心的回转轴台上的某一位置上,通过测头与标准球接触,采集到标准球球面上的点,运用最小二乘圆拟合的方法求出标准球球心的坐标位置1,然后将回转轴台旋转一定角度,利用相同的方法求得该标准球球心的坐标位置2,通过标准球位置与回转中心直线距离的不变性和两个相对位置值确定标准球与回转中心的相对位置。 该方法利用仪器的主轴回转圆光栅及所测量的球的位置,经过计算,可以确定测头中心相对于仪器坐标,完成坐标标定。

其中最具代表性的要属德国的克林贝格  系列齿轮测量中心,它采用以上“浮动标准球标定”的方式,将带有磁铁底座的标准球固定安装在回转轴台上,然后通过测头与标准球接触,将采集到标准球球面上的点运用最小二乘法拟合出标准球球心的坐标,然后通过空间矢量运算确定测量坐标原点的位置。通过坐标转换法,将测球球心在机器坐标系统中的位置转换到测量坐标系,实现了对测头球心位置的标定。标定完毕后,需要将标准球取下,否则会影响测量。

系列齿轮测量中心,它采用以上“浮动标准球标定”的方式,将带有磁铁底座的标准球固定安装在回转轴台上,然后通过测头与标准球接触,将采集到标准球球面上的点运用最小二乘法拟合出标准球球心的坐标,然后通过空间矢量运算确定测量坐标原点的位置。通过坐标转换法,将测球球心在机器坐标系统中的位置转换到测量坐标系,实现了对测头球心位置的标定。标定完毕后,需要将标准球取下,否则会影响测量。

“直接标定”法最大的缺点是在每次仪器开机后都需要利用特殊元件对仪器进行标定,另一种情况是在仪器使用过程中,如果需要更换测头或者发生测头碰撞测头定位位置改变后,也需要重新进行标定,操作较为麻烦,特别是对大型齿轮量仪,工件在仪器上安装、调整都比较费时,而为了仪器标定,还需要卸下工件,标定完成后重新进行工件安装、调整,会给仪器测量带来很大的不方便。

为解决该问题, “不得不”采用建立“测头库”的办法,在仪器使用之前,逐个对各种测头进行单独标定,测头在齿轮测量中心坐标系的坐标位置会自动存储至建立的数据库中,建立测头数据库数据,这样每次仪器开机或者更换测头后,直接调用测头库数据,进行测量,避免反复拆卸工件进行仪器标定的繁琐。但是该方法对测头的安装定位要求极高,必须保证每次更换完测头,测头的球心位置不能有任何变化,对测头定位工艺要求严格,如果发生测头碰撞,测头球心位置发生变化,也不易及时发现,而测头球心位置发生变化无疑会带来测量误差,并且建立测头数据库增加仪器成本、带来精度风险,并额外增加仪器动作,本文认为这并不是很好解决问题的办法。

而对于目前国内齿轮测量中心测头大部分采用的TESA电感式测微传感器作为齿轮测量中心的测头核心部件,充分利用了该传感器具有自动测量换向、微测力、反映灵敏、使用维修方便等众多优势,但是由于该传感器本身为实现测头保护,在各个方向都有机械旋转保护机构,测头中心位置更难于固定,只要更换测头或者再次重新安装更换测针,或者测量过程中对测头的轻微碰撞,测头相对于整个齿轮测量中心坐标系的坐标就会有改变,所以采用“直接标定”法并不适用于国内齿轮测量中心采用的这种极为简易有效“测微式测头”的坐标标定,建立“测头库”更是得不偿失之举。

1.2利用仪器固定属性的第三方基准“间接标定”法

在仪器上设置固定球/块规作为仪器的固定属性,在仪器出厂前一次进行数据设定,而在仪器使用过程中每次开机或需要进行测头标定,只需要以测头对该固定球/块规进行标定,从而可以快速方便得到测头相对于回转中心的相对位置。而不需要每次额外安装芯轴、样板或浮动球。

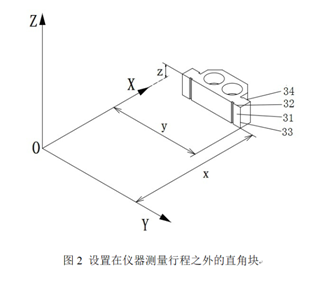

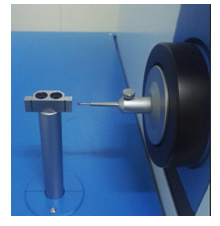

该标准球球心/块规固定安装在齿轮测量中心的非回转轴台上的某一固定位置上(即该位置不能在回转轴台上)。哈尔滨精达的齿轮测量中心产品均采用设置仪器固定属性的第三方“直角块”基准实现标定,在仪器基座上的“测量行程之外”的位置安装“直角校准块”(简称 “直角块”)这样布局方式可以避免工件测量时,起标定作用的直角块对测量的干涉,不影响仪器测量范围的工件测量。精达量仪的明显标志是仪器结构布局的切向(  向)坐标轴前后采用非对称行程布局,

向)坐标轴前后采用非对称行程布局,  轴正向行程多出的部分,用于实现间接标定。图2设置在仪器测量行程之外的直角块。

轴正向行程多出的部分,用于实现间接标定。图2设置在仪器测量行程之外的直角块。

该方法涉及仪器结构布局中该固定属性的设定方式,应与整个仪器使用测量过程的结合,难点在于在仪器制造完成后精确确定该固定属性的直角块到仪器回转中心的坐标位置,普通空间测量的方法很难精确确定直角块到仪器回转中心的数据,从而会对坐标标定造成额外的误差。

2 利用渐开线误差特性解决仪器回转中心到直角块之间的精确位置关系

为了解决上述提到的精确确定仪器回转中心到设定的“直角块”的数据难题,本文提供了一种通过测头对这个直角校准块标定后,对渐开线基准样板进行测量,根据测量结果,利用渐开线误差特性进行判断后,修改校准块坐标位置,反复试测量,最后达到精确的直角块坐标位置的方法,以该方法确定测球与仪器的坐标关系,不需要额外繁琐计算,解决了固定球、块规到仪器回转中心精确位置确定的难点,很方便的完成齿轮测量中心坐标关系建立。与直接标定法不同的是,该方法确认的数据存入计算机,仪器出厂前一次完成,不需要用户每次开机后再安装基准元件进行测头标定。

利用仪器上设定的的直角块,应用可以从零展长起始的渐开线基准样板复现基准渐开线,按照初步给定的直角块坐标对测头进行标定后,进行正常的渐开线测量。

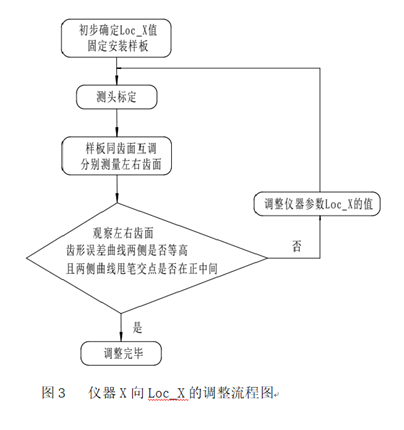

2.1 直角块在仪器X向(切向)的坐标确定

结合仪器的正常齿轮测量软件功能,利用渐开线样板的同一齿面,上下翻转后,分别作为齿轮的左右齿面进行齿形误差测量,在得到的齿轮误差报告单上,比较左右齿面的误差曲线高度,根据曲线高度差进行直角块X向坐标位置的调整。

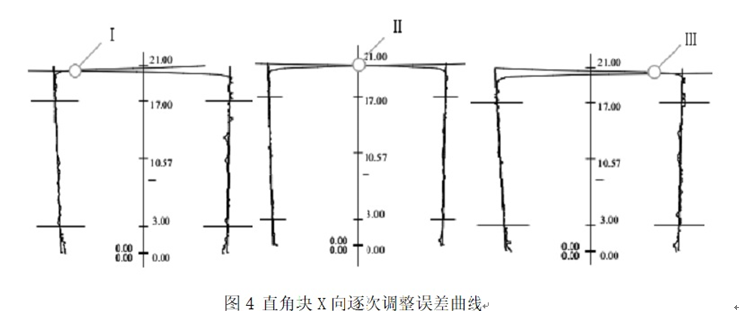

循环以上过程,根据调整完成的直角块位置坐标重新标定后,再次进行测量,调整,对于有经验的操作人员,经过几次循环很快就会得到满足仪器X向坐标精度要求的直角块在仪器X向的坐标位置。图3是仪器X向调整流程图,图4是调整直角块X坐标得到的齿形误差曲线。

2.2直角块在仪器Y向(径向)的坐标确定

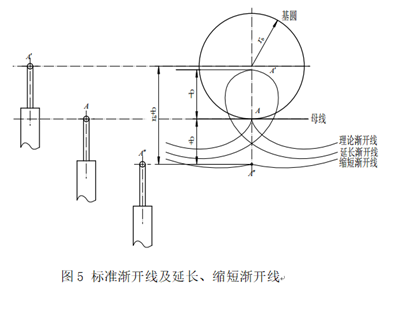

根据渐开线的展成原理,在基圆内的一点,随着渐开线的展成形成的轨迹叫做“延长渐开线”,而基圆外的一点形成的轨迹是“缩短渐开线”,无论“延长渐开线”,还是“缩短渐开线”与基准渐开线相比较,其在渐开线的起始位置也即齿轮的根部位置,会造成比较明显的大误差,而随着渐开线的展开,误差会逐渐减小,如图5所示。

由以上分析可以知道,测头位于基圆上才能形成理论渐开线,测头位于基圆以内形成延长渐开线,测头位于基圆以外则形成缩短渐开线。若测头径向位置不正确,会使齿廓偏差曲线发生畸变,其最大的特点是曲线根部误差尾巴加长,根部齿廓形状误差大,顶部曲线歪斜。所以根据“缩短渐开线”,“延长渐开线”这一渐开线误差特性调节直角块在仪器Y向位置坐标是一种有效的解决问题办法。

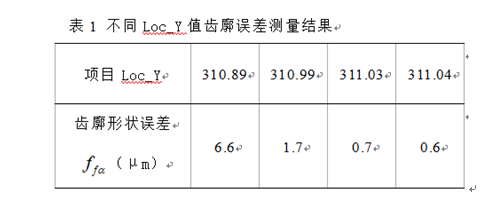

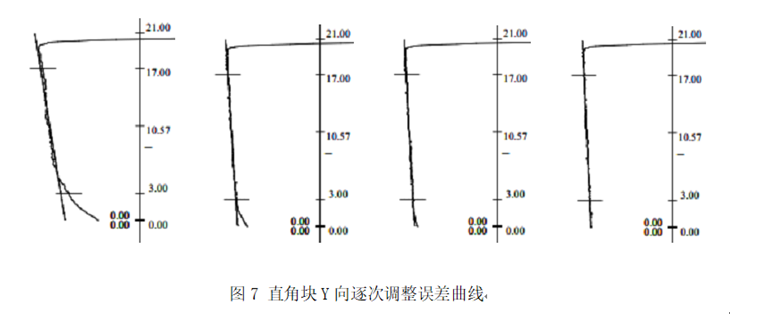

循环以上过程,根据调整完成的直角块位置坐标重新标定后,再次进行测量,调整,很快就会得到满足精度要求的直角块在仪器Y向的坐标位置。图6是仪器向调整流程图。参照样板L12087提供的标准齿形误差曲线报告单,经过四次调整,当Loc_Y=311.04时,满足齿形测量误差要求。如表1所示。

以上实际应用中,Loc_X、Loc_Y可以交替进行调整操作。

2.3直角块在仪器Z向(垂直)的坐标确定

由于测量系统对垂直方向仅作为高度定位的相对坐标使用,故垂直方向Z轴方向以最初确定的直角校准块的垂直方向坐标Loc_Z值为准。

通过以上步骤,对仪器设定的直角校准块精确的位置坐标(Loc_X,Loc_Y,Loc_Z)进行确定。将调整完成的数据存入计算机,作为仪器出厂的固有数据,实践证明可以满足客户的齿轮测量准确度和精度需求。

1)本文所述的涉及齿轮测量中心基础技术的坐标标定方法,是精达公司早期独创的齿轮测量中心核心技术之一,该方法简化了齿轮量仪制造过程中的一个基础难题,并具有自身技术应用优势,按照该方法制造生产的齿轮测量中心经历了近二十年的实践验证,拥有超过一千台仪器的市场容量大量应用,证明该技术是行之有效的一种关键技术。

2)我们不排斥以其他方式实现相同目的的方法,但并不是采用与国外一样的方法就更为先进,精达将坚持我们自行创新的技术。同时,特别强调齿轮测量中心首先必须解决的是建立仪器系统的坐标系,解决测头中心与仪器中心的坐标关系,这是建立齿轮测量系统不可缺少的前提,无论采取以上任何方式解决,都并不是象有些人宣传的,仪器不需要测头标定技术,因而更为先进。

3)为提高建立系统基础坐标的精度,本方法也可借鉴并采用上述各种“直接标定”的方法,进行对比并组合应用,所不同的是,由于仪器设置了固定属性的“直角块”,只需要在建立直角块的坐标时一次应用,而不需要客户在每次开机时,安装相应标准器进行标定,从而简化仪器操作过程,避免误操作。4)随着如三维测头、大齿轮超过4坐标轴结构布局等新技术在齿轮测量中心上的应用,对应的测头标定技术会有新的发展。

参考文献

[1] 哈尔滨精达测量仪器有限公司“JD型齿轮测量中心”使用说明书

[2] 齿轮手册编委会.齿轮手册(下册).北京:机械工业出版社,2000

[3] 周广才 《齿轮坐标测量系统及齿轮坐标测量方法的研究》天津大学 硕士论文,1993.3

下一篇 来而不往非礼也